2024

0

2023

SIMONSWERK GROUP auf der BAU

2020

2019

Die Colcom Group verstärkt die Unternehmensgruppe

2017

SIMONSWERK wird Mehrheitsgesellschafter bei der Anselmi & C. S.r.l.

2009

VARIANT Planum - Reduktion auf das Wesentliche

2002

Das verdeckt liegende Bandsystem TECTUS kommt auf den Markt

2000

1997

Das Bandsystem SIKU 3D für Kunststoffhaustüren kommt auf den Markt

1997

Die Vertriebsgesellschaften SIMONSWERK POLSKA und SIMONSWERK UK Ldt. werden gegründet

1992

Die Produktionsstätte in Heiligenstadt wird eröffnet

1990

Das Rollenbandsystem VARIANT VX für Objekttüren wurde entwickelt

1986

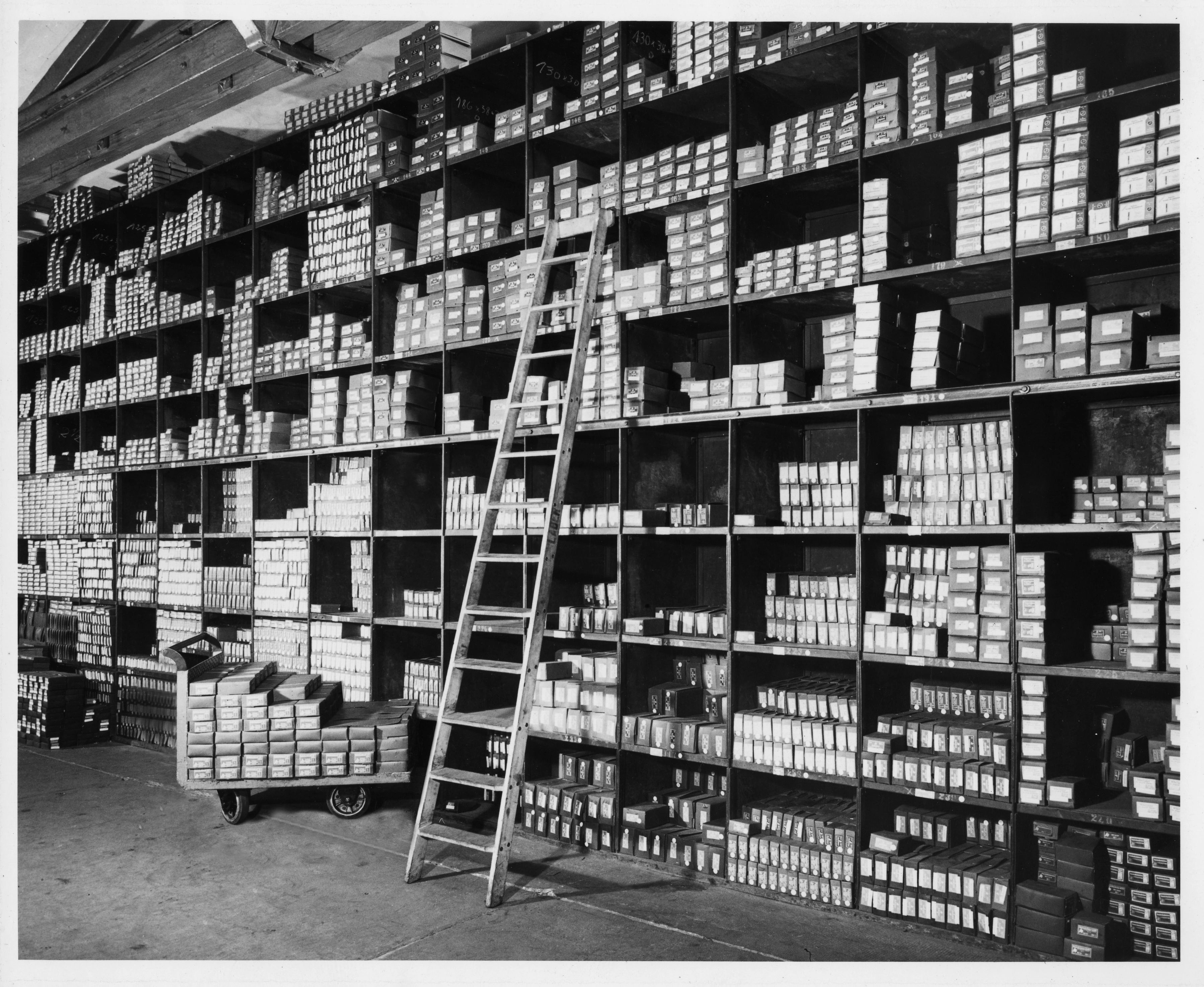

Das neue Hochregallager wird eingeweiht

1981

Bandsystem VARIANT VN kommt auf den Markt

1980

1979

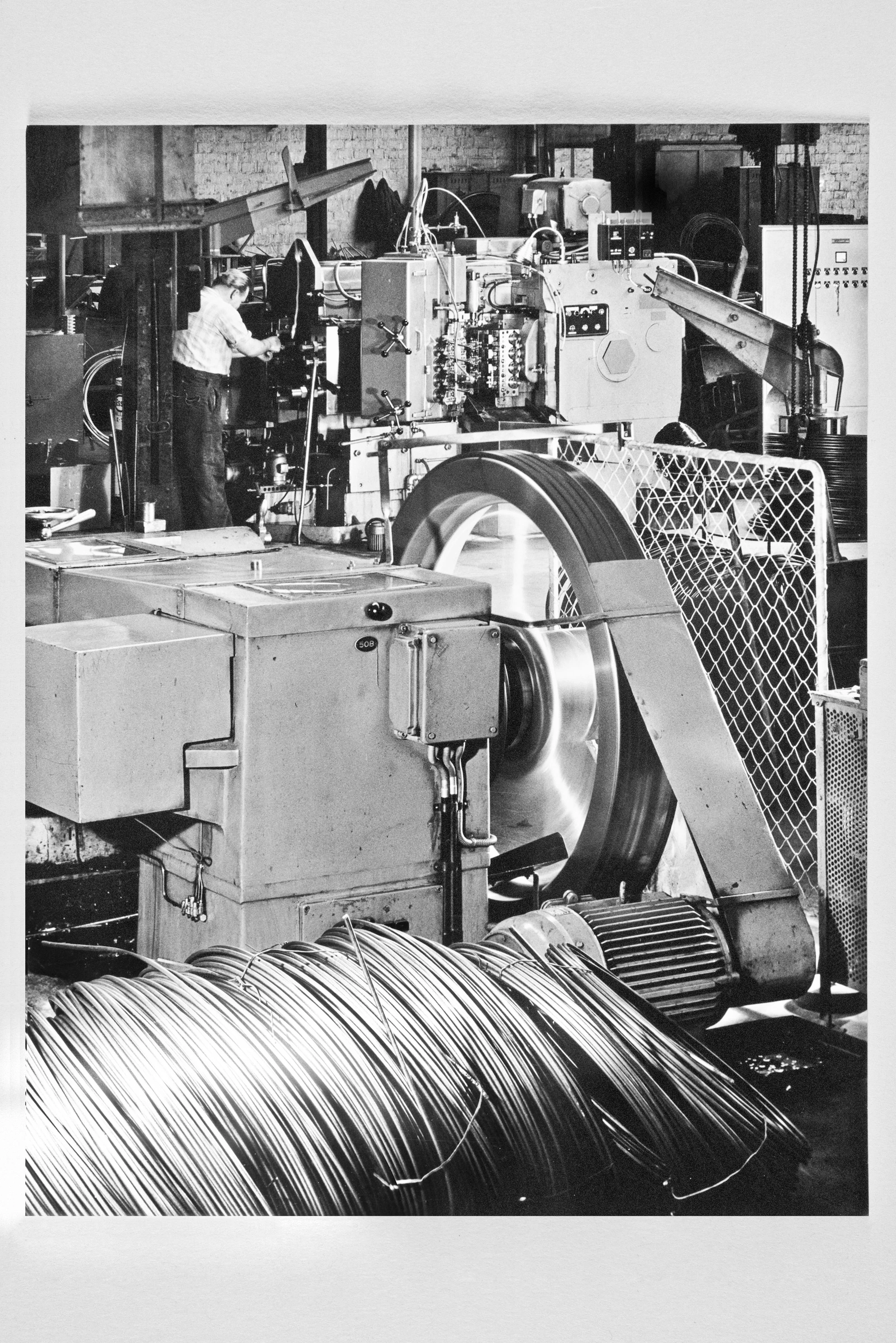

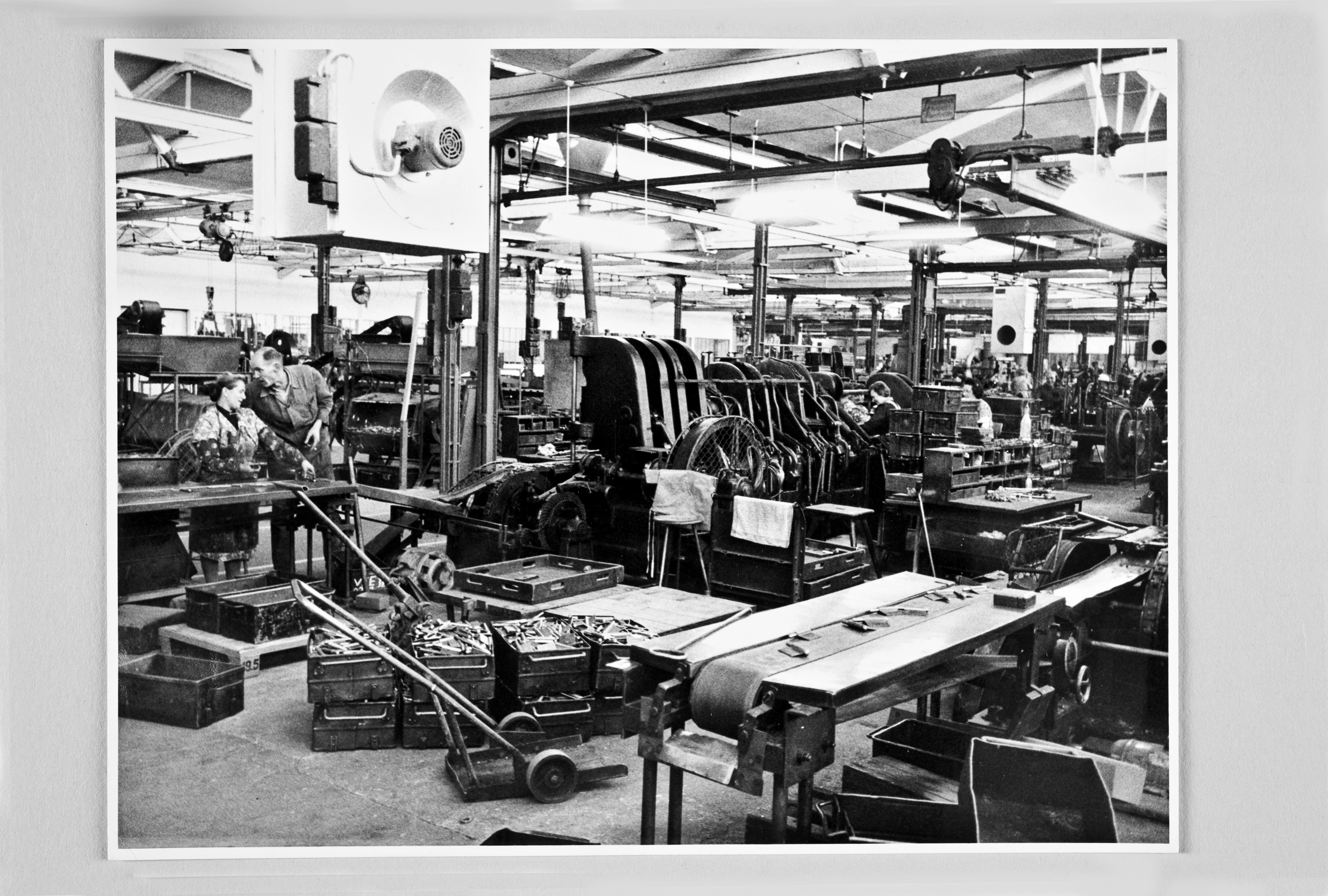

Modernisierungsmaßnahmen in der Produktion

1967

Qualitätssicherung

1963

VARIANT kommt auf den Markt

1960

1958

Das Bandsystem BAKA kommt auf den Markt

1948

Neue Währung, neue Geschäfte

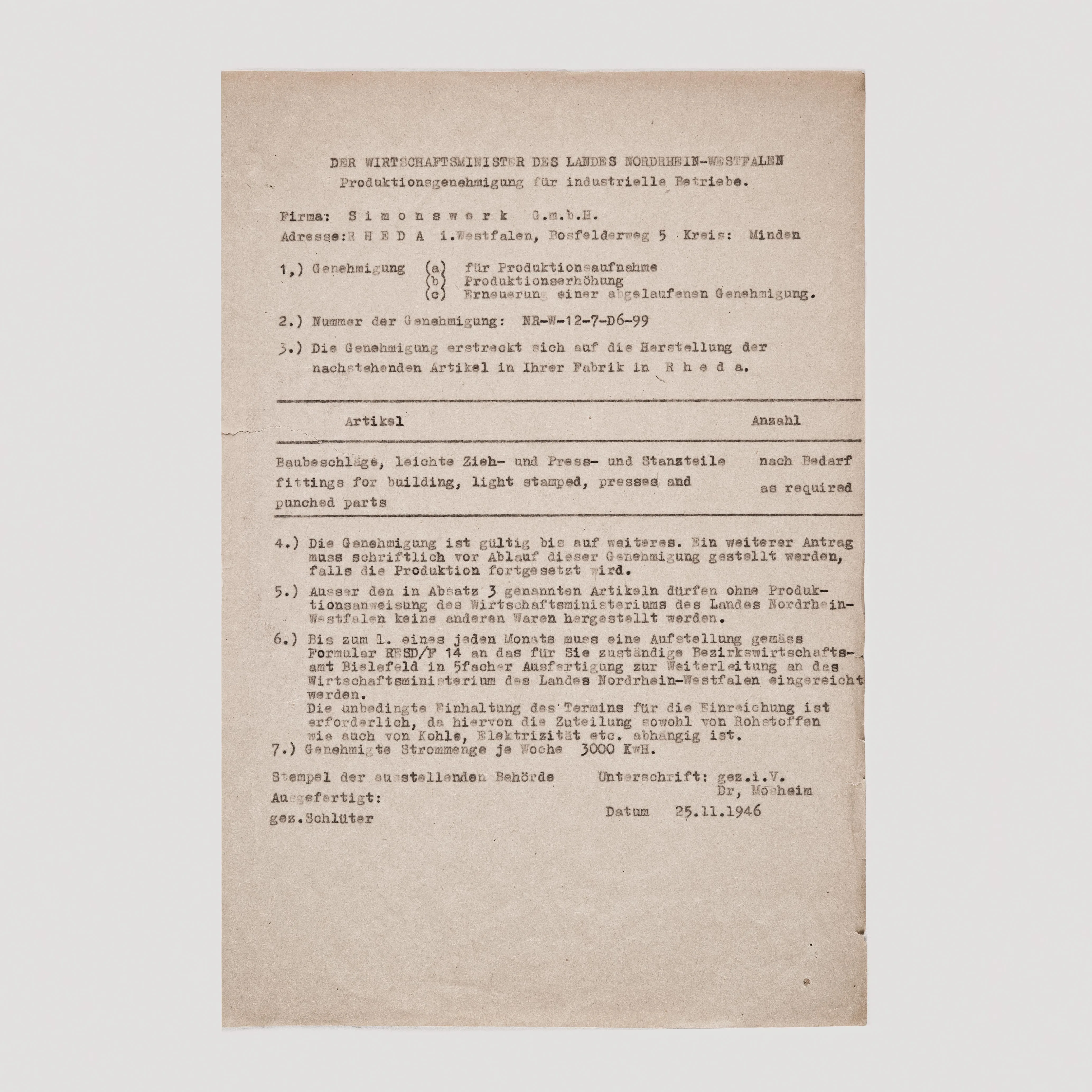

1946

Neustart nach Kriegsende

1945

Zusammenbruch und Neuanfang

1940

1930

Einführung von S-Strassen

1921

SIMONSWERK im ersten Weltkrieg

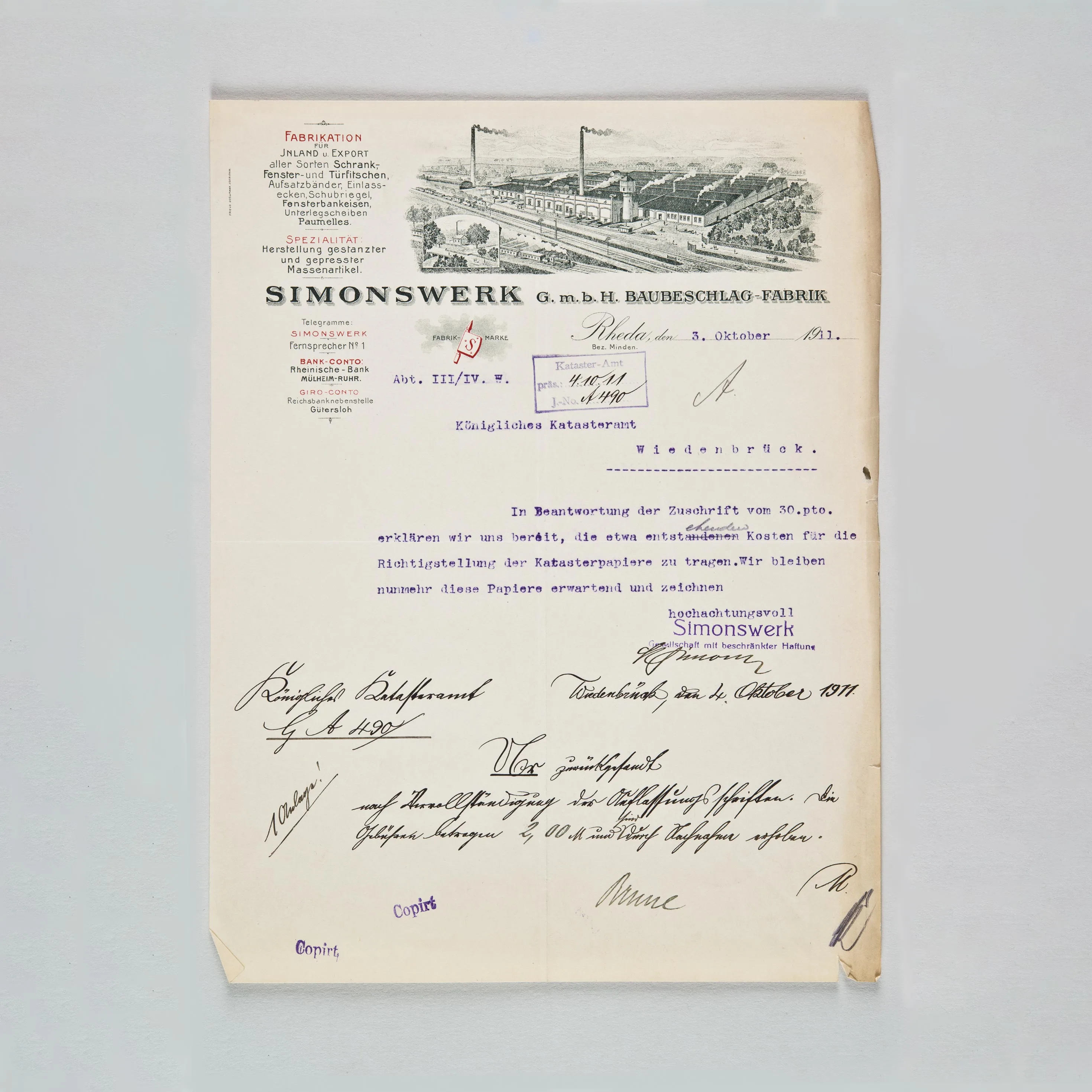

1910

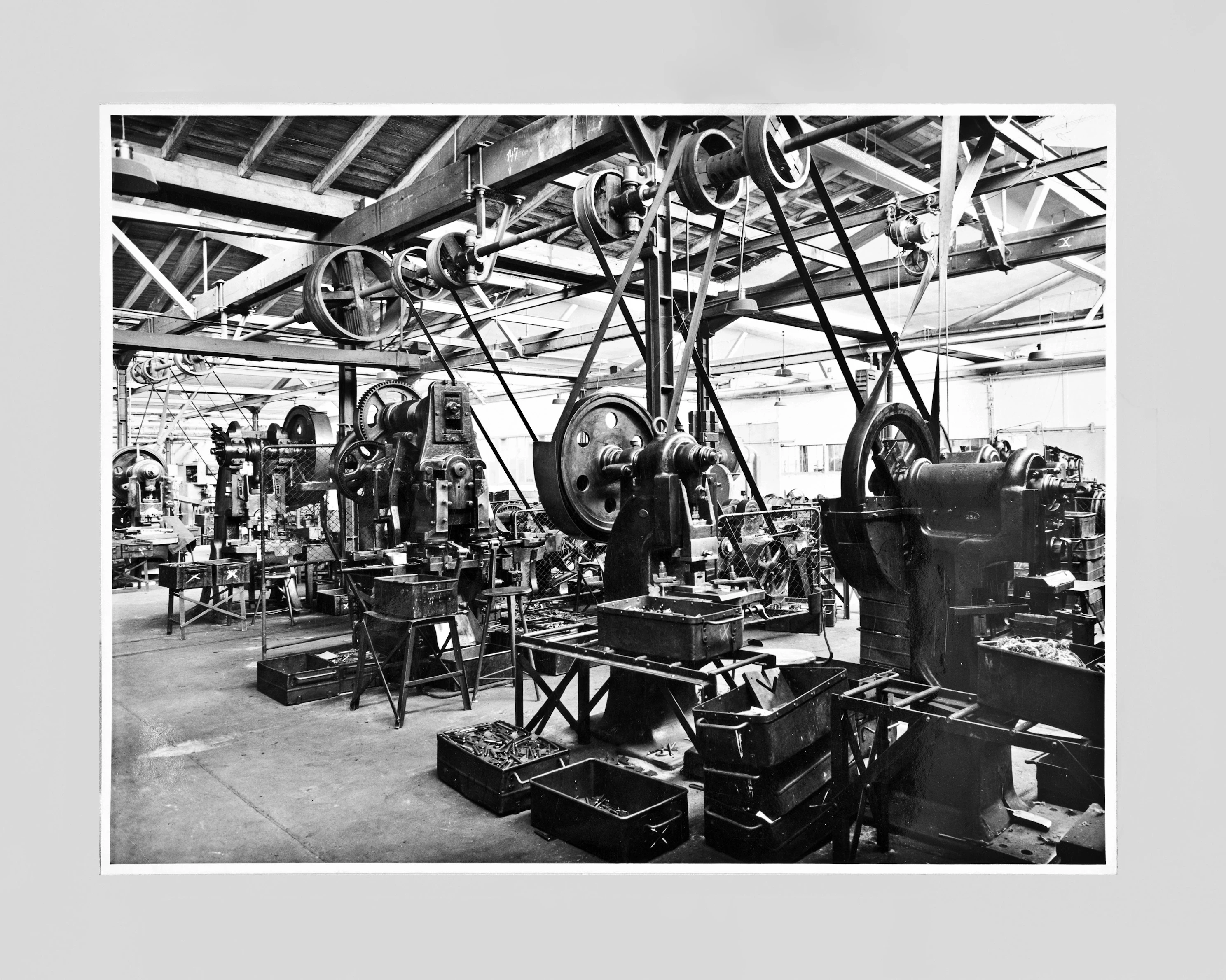

Erste Modernisierungsmaßnahmen

1909

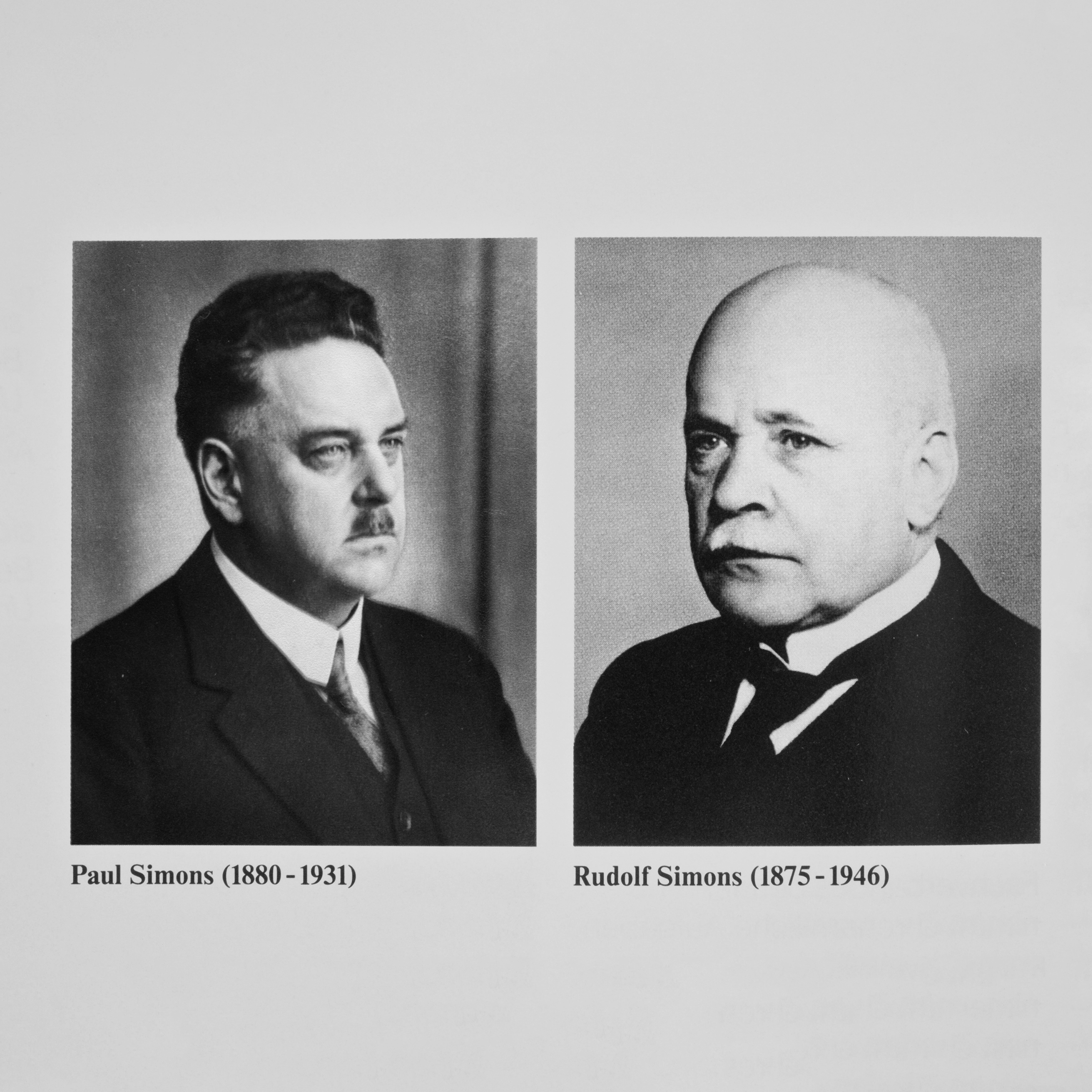

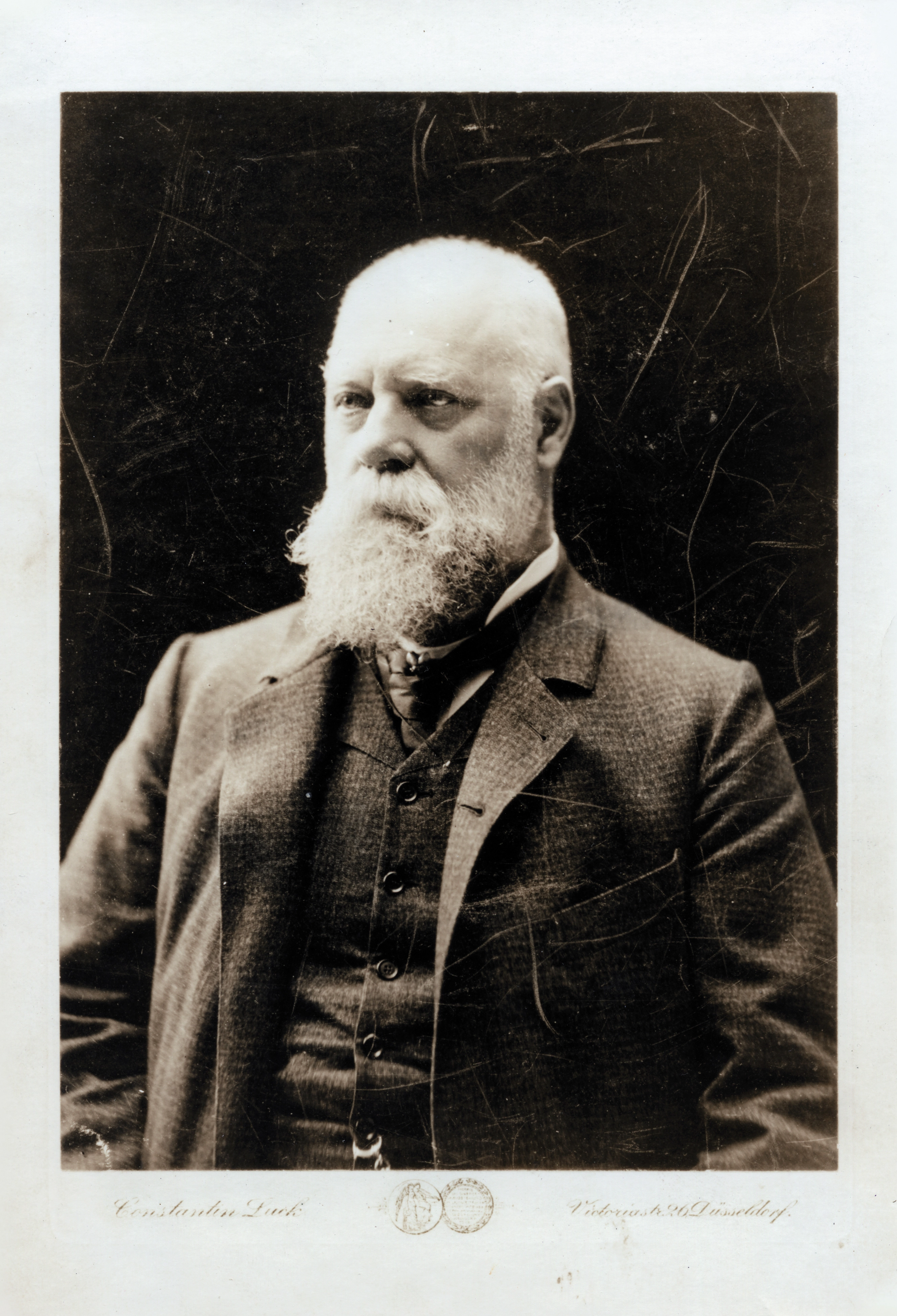

Übernahme der Unternehmensführung

1900

1897

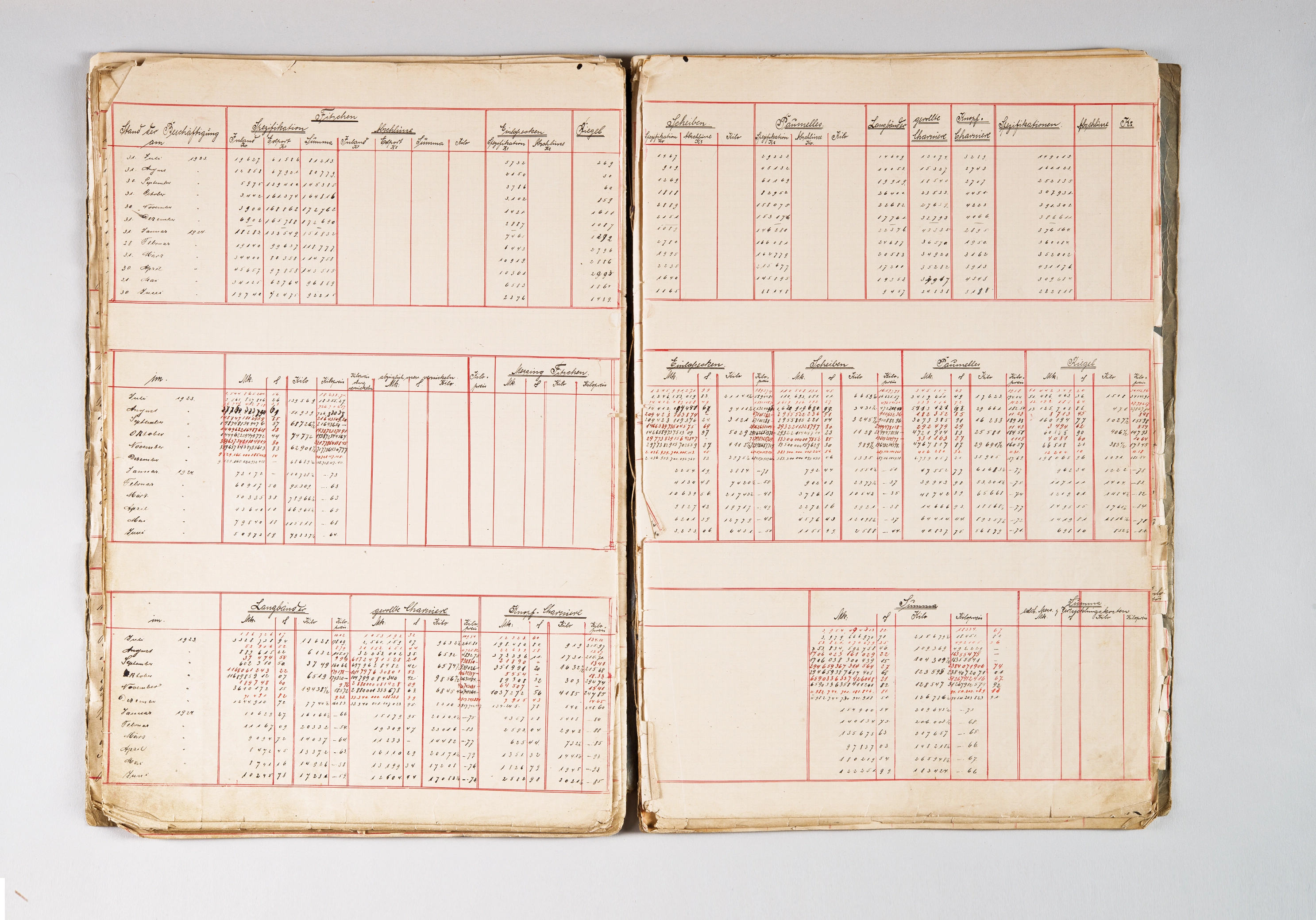

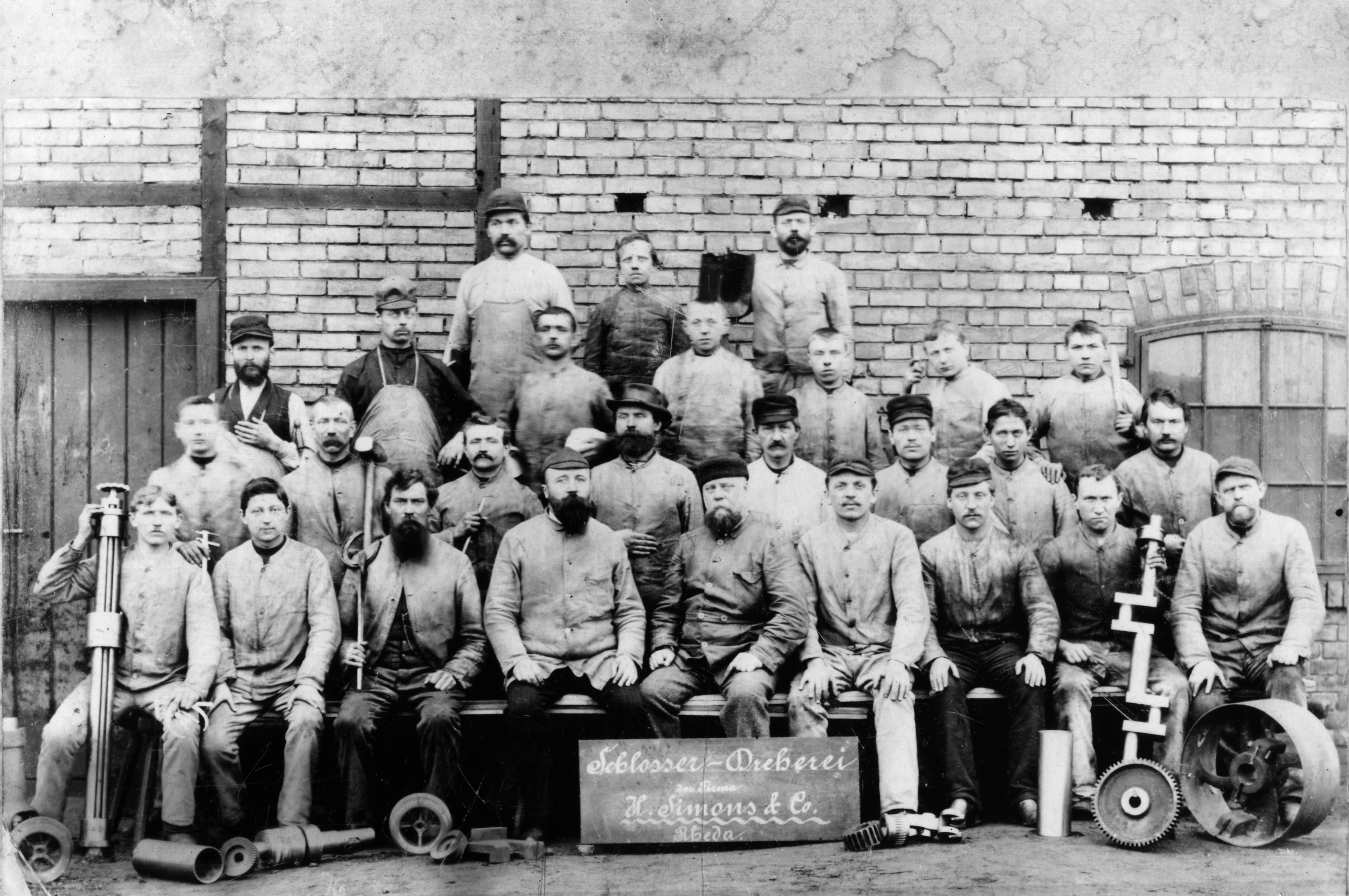

Rund 250 Arbeiter sind bereits beschäftigt

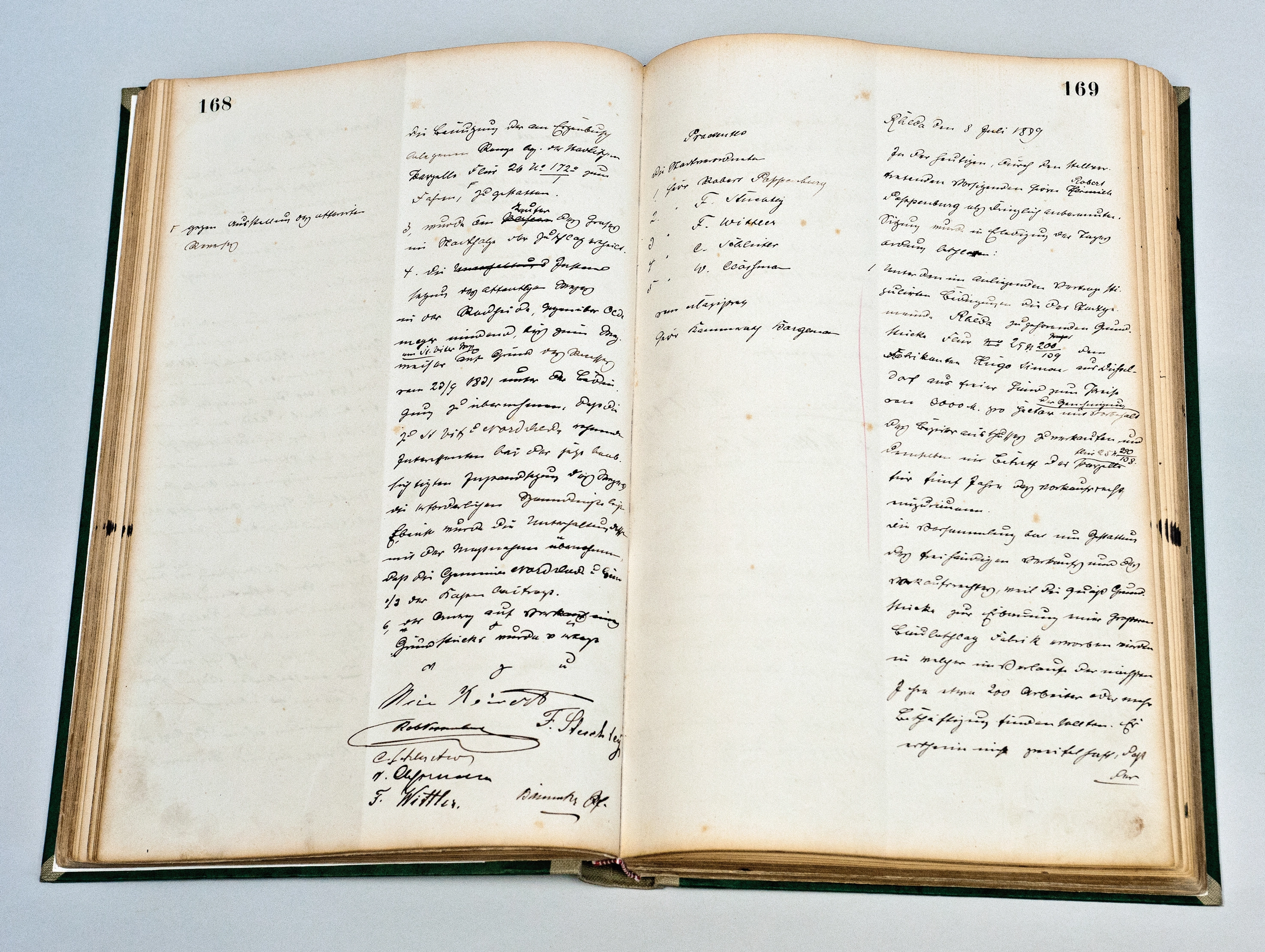

1889

Unternehmensgründung durch Hugo Simons

1880